Month: October 2025

Гранулятор бентонита: эффективный инструмент для повышения добавленной стоимости бентонита

В современной промышленности бентонит благодаря своим отличным адсорбционным свойствам, способности к набуханию и химической стабильности широко используется в литейном производстве, буровых растворах, металлургии, экологических технологиях, кормах, удобрениях и других областях. Однако природный бентонит обычно представлен в виде мелкого порошка, который при транспортировке, хранении и использовании легко пылит, рассеивается и теряется, что не только ухудшает рабочую среду, но и увеличивает логистические издержки. Для решения этих проблем и повышения добавленной стоимости бентонита получили распространение грануляторы бентонита, которые стали ключевым оборудованием для улучшения качества продукции и оптимизации технологических процессов на многих предприятиях.

Гранулятор-бентонита

1. Принцип работы и виды грануляторов бентонита

Гранулятор бентонита с помощью механического давления или вращательного движения превращает порошкообразный бентонит в гранулы с равномерным размером и правильной формой. Наиболее популярные типы оборудования:

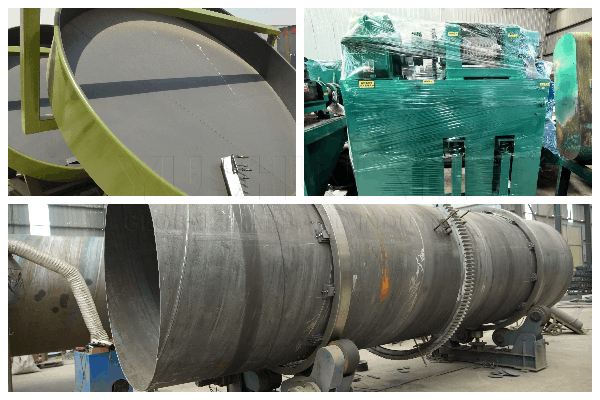

– Барабанный гранулятор

Материал увлажняется и под действием вращающегося барабана и трения постепенно формируется в сферические гранулы. Такой процесс подходит для крупномасштабного производства, получаются округлые гранулы.

– Дисковый гранулятор

Состоит из наклонного вращающегося диска с регулируемой скоростью. Порошок бентонита увлажняется, вращается и формируется в шарики под действием центробежной силы и трения. Подходит для средних и малых производств, можно легко регулировать размер гранул.

– Экструзионный гранулятор

Порошковый бентонит под высоким давлением продавливается через формирующую матрицу, а затем разрезается и сортируется. Получаются гранулы цилиндрической или блоковой формы, с высокой плотностью и прочностью — для специальных применений.

2. Преимущества гранулятора бентонита

– Снижение пыли и улучшение экологии

Гранулы имеют гладкую поверхность, существенно уменьшается образование пыли, что защищает здоровье работников и улучшает рабочую среду, отвечая экологическим требованиям.

– Удобство хранения и транспортировки

Гранулированный бентонит имеет высокую насыпную плотность, не рассыпается, его удобно транспортировать и упаковывать, что снижает логистические издержки.

– Повышение эксплуатационных свойств и добавленной стоимости

Гранулированный бентонит легко распределяется в последующих производственных процессах (литейное производство, бурение, корма и др.), улучшает текучесть, упрощает автоматическую подачу и точное дозирование.

– Возможность автоматизации и непрерывного производства

Современные грануляторы оснащаются интеллектуальными системами управления, что обеспечивает автоматическую подачу, увлажнение, гранулирование, сортировку и транспортировку — снижаются затраты на персонал, повышается эффективность.

цена-на-гранулятор-бентонита

3. Области применения

– Литейная промышленность

Гранулированный бентонит служит связующим компонентом формовочных смесей, улучшая качество отливок.

– Буровые растворы

Гранулы бентонита легко растворяются и диспергируются, улучшая свойства раствора.

– Сельское хозяйство

Бентонитовые гранулы — хороший носитель для удобрений, повышают эффективность внесения.

– Экология

Применяется в качестве сорбентов и для создания противофильтрационных барьеров на полигонах, удобно применять и извлекать.

– Другое

Кормовые добавки, наполнители для кошачьих туалетов, активированные глины и др.

4. Советы по выбору гранулятора

– Выбирайте модель в соответствии с требуемой производительностью и интеграцией в существующую технологическую цепочку.

– Учитывайте желаемый размер, прочность и форму готовых гранул, подбирайте соответствующий тип гранулятора и матрицы.

– Обращайте внимание на простоту эксплуатации, уровень автоматизации и сервисное обслуживание оборудования.

– Рекомендуется тестировать оборудование на вашем сырье для оценки реального результата гранулирования.

Гранулятор бентонита — это важное оборудование для предприятий, занимающихся глубокой переработкой бентонита, которое позволяет повысить качество продукции, конкурентоспособность и реализовать экологичное и эффективное производство. Правильно подобранный гранулятор принесет вашему бизнесу большую выгоду и новые возможности для развития.

Если вы хотите узнать больше о выборе, технологиях или примерах использования грануляторов бентонита, свяжитесь с нами для получения профессионального решения и консультации! Более подробную информацию можно найти на сайте:https://www.granulyator.com/product/granulyator-bentonita/

What Are the Startup Costs for An Organic Fertilizer Production Plant?

Establishing an organic fertilizer production plant involves careful consideration of startup costs. This endeavor requires a thorough understanding of raw materials, machinery, and overall production expenses. By examining these key factors, businesses can make informed decisions about their investment in a compound fertilizer manufacturing operation.

What Raw Materials Are Suitable for Compound Fertilizer Production?

The selection of raw materials significantly impacts the quality and cost of NPK (Nitrogen, Phosphorus, and Potassium) or compound fertilizer production. Common raw materials include animal manures, plant residues, and various minerals. Animal manures, such as chicken or cow manure, provide essential nutrients for fertilizer. Similarly, plant residues like crop straws contribute to the organic matter necessary for soil health.

Rock phosphate serves as a valuable source of phosphorus while potassium chloride supplies potassium. These materials not only enhance the nutrient profile of the final product but also affect the overall fertilizer plant cost. In addition, organic matter from composting processes improves nutrient retention and enhances soil fertility. Understanding the benefits and costs associated with these raw materials helps in optimizing production processes.

Organic Fertilizer Raw Materials

What Machinery Is Required for Fertilizer Production?

Investing in the right machinery is crucial for efficient fertilizer production. Key pieces of equipment include granulators, crushing machines, and mixing systems. A granulator is essential for transforming raw materials into pellets or granules. Different types of granulators, such as disc granulators and double roller extrusion granulators, offer unique benefits based on the production requirements.

Crushing machines play a pivotal role in preparing raw materials for granulation. These machines reduce particle sizes, facilitating better mixing and granulation. Furthermore, incorporating a batching machine ensures accurate measurements of ingredients, enhancing the consistency of the final product. The costs associated with these machines contribute significantly to the overall organic fertilizer production plant cost. Investing in high-quality equipment can lead to improved efficiency and reduced operational costs.

Equipment commonly used in bio organic fertilizer production

How Do Production Costs Affect the Overall Investment?

Understanding the various costs involved in setting up an organic fertilizer production plant is essential for potential investors. The organic fertilizer plant setup cost encompasses machinery, raw materials, labor, and facility expenses. Each component plays a vital role in determining the overall investment required for successful operation.

For instance, the cost of a granulator and associated machinery can vary widely based on brand, capacity, and features. A high-capacity granulator may require a larger initial investment but can lead to greater production efficiency and lower long-term operational costs. Additionally, labor costs must be considered, as skilled workers will be necessary to operate machinery and manage production processes effectively.

Overall, being well-informed about the fertilizer manufacturing plant cost and its components allows stakeholders to budget effectively and plan for future growth.

Conclusion

Setting up an organic fertilizer production plant involves navigating various costs related to raw materials and machinery. Understanding the types of raw materials suitable for NPK and compound fertilizer production, along with the essential equipment required, is crucial for making sound investment decisions. By analyzing these factors, businesses can ensure they allocate resources wisely and optimize their production processes. Ultimately, investing in high-quality machinery and raw materials, such as those provided by a professional fertilizer equipment manufacturer, like Yushunxin, can lead to a successful and profitable fertilizer production operation. You can visit: https://www.fertilizerproductequipment.com/organic-fertilizer-production-plant-cost/

Understanding the Real Cost Behind Setting Up a Liquid Fertilizer Plant

When people plan to build a liquid fertilizer production line, one of the first questions they ask is — how much does it actually cost? The total investment depends not only on the equipment list but also on raw materials, process design, and automation level. Let’s take a closer look at what really shapes your liquid fertilizer manufacturing cost.

1. Equipment Configuration: Core of the Investment

For a small to medium-scale liquid fertilizer plant, the essential machines include raw material dissolving tanks, filtration units, sterilization systems, nutrient blending tanks, and filling machines.

If you’re producing bio or NPK liquid fertilizer, a chelation reactor or bacterial inoculation tank might also be added.

A basic 1–2 TPH setup usually ranges from $30,000–$70,000, while a large automatic plant can reach $150,000 or more. The price varies depending on materials (e.g., stainless steel 304), PLC control, and whether heating or cooling systems are required. Click here to know more about the cost.

2. Raw Materials and Formula Design

Another key factor affecting the cost of liquid fertilizer production is the type and purity of raw materials.

-

For bio liquid fertilizers, you need microbial cultures, organic extracts, and stabilizers.

-

For NPK liquid fertilizers, water-soluble nutrients such as urea, ammonium phosphate, and potassium nitrate are commonly used.

Buying in bulk or designing a stable local supply chain can reduce the running cost by 10–15% in the long term.

3. Process Layout and Plant Construction

The production workshop layout also influences your liquid fertilizer plant setup cost.

Compact lines designed for local markets can operate in 200–300 m² workshops, while larger continuous systems may require 800 m² or more.

Additionally, investing in proper drainage, ventilation, and automatic control systems ensures product stability and reduces losses during production.

liquid fertilizer plant setup cost

4. Energy Consumption and Operation

Electricity, water, and labor costs usually account for 15–25% of total operating expenses. A semi-automatic plant can save labor, while modern energy-efficient pumps and mixers help minimize power use.

5. Balancing Cost and Efficiency

When selecting equipment, it’s not just about the lowest price but the right match for your production goal.

Manufacturers like Yushunxin provide customized liquid fertilizer production systems — from simple manual filling units to fully automatic integrated plants — helping customers balance cost, quality, and output.

Conclusion

Understanding your liquid fertilizer production cost means more than checking machine prices. It’s about aligning your capacity, formula, and operation model. With a well-planned system, even a modest budget can achieve stable, high-quality fertilizer output for local or export markets. Welcome to visit: https://www.liquidfertilizerplants.com/products/liquid-fertilizer-plant-cost/

Efficient Dry Granulation: Roller Compactor Granulator for Biofertilizer Making

In modern biofertilizer manufacturing, the roller compactor granulator has become one of the most practical and energy-efficient solutions for transforming fine powder materials into dense, uniform granules. Also known as a double roller granulator or dry granulation press, this machine is widely used in organic and bio NPK fertilizer production due to its simple structure, low energy consumption, and stable granule strength.

How the Roller Compaction Process Works

Unlike traditional wet granulation methods, the roller compactor granulation process operates without adding water or binders. The powdered biofertilizer materials are compressed directly between two counter-rotating rolls under high pressure.

These rolls form sheets or flakes, which are then crushed and screened into uniform granules.

This dry granulation method is especially suitable for moisture-sensitive or thermally unstable biological materials. It helps preserve the microbial activity of beneficial bacteria commonly added to biofertilizer formulations.

roller compactor granulator

Advantages of Using a Roller Type Granulator in Biofertilizer Production

A twin-roll fertilizer press offers multiple benefits compared to drum or pan granulators:

No drying required: The entire process avoids heating or drying, reducing production cost.

High granule strength: Compression ensures dense and durable particles.

Compact design: A compaction granulating machine occupies minimal floor space, ideal for both small and medium production lines.

Flexible capacity: Easy to scale according to production needs.

Environment-friendly: Reduced dust emission and no wastewater generation.

For biofertilizer manufacturers seeking a low-cost and efficient solution, a dry-type granulator provides an excellent balance between investment and output quality.

Applications Across Biofertilizer Plants

This granulation equipment can handle a variety of materials—such as fermented organic matter, composted manure, and bio NPK blends.

Whether in a new biofertilizer production project or a plant upgrade, integrating a roller compactor granulator helps standardize granule size, improve flowability, and enhance nutrient distribution.

In one of our recent biofertilizer projects for customers in Vietnam, the use of a dry roller granulator greatly improved production stability and product uniformity. The operator was able to achieve consistent granule size without adjusting moisture content, which simplified both operation and storage.

A Reliable Choice for Sustainable Fertilizer Manufacturing

With its low maintenance requirements and durable mechanical structure, the roller compactor granulator continues to be a preferred option for modern fertilizer factories pursuing sustainable, energy-saving production methods. Click here to get more!

As global demand for bio-based fertilizers grows, adopting dry granulation technology will remain a key step for efficient and eco-friendly fertilizer processing. Welcome to visit: https://www.biofertilizerproduction.com/product/roller-compactor-granulator-for-bio-fertilizer-manufacturing/

Cómo elegir el disco peletizador adecuado para tu fábrica de granulación de fertilizantes solubles

October 29, 2025

disco peletizador, granulador de fertilizantes soluble en agua

Comments Off on Cómo elegir el disco peletizador adecuado para tu fábrica de granulación de fertilizantes solubles

cs

Elegir el disco peletizador correcto es una decisión clave para cualquier planta dedicada a la granulación de fertilizantes solubles. Un equipo bien seleccionado garantiza una alta eficiencia, pellets uniformes y una operación estable a largo plazo. Pero ¿qué aspectos se deben tener en cuenta antes de invertir en este tipo de maquinaria?

1. Define el tipo de fertilizante que vas a producir

No todos los discos peletizadores son iguales. Por ejemplo, un disco peletizador para fertilizantes NPK está diseñado para trabajar con materiales de alta densidad y requiere un control preciso del contenido de humedad para asegurar la formación de gránulos compactos y de tamaño uniforme.

En cambio, si tu planta produce abono orgánico a partir de compost o estiércol, lo ideal es una máquina granuladora de discos para abono orgánico, que se adapta mejor a materiales más húmedos y fibrosos.

granuladores de disco para la fabricación de fertilizantes

2. Importancia del sistema de pulverización

Las plantas de fertilizantes solubles necesitan controlar de forma exacta la humedad del material durante la granulación. Aquí entra en juego la máquina peletizadora de disco con sistema de pulverización de líquidos, que permite añadir agua o soluciones nutritivas directamente sobre la superficie del material mientras gira el disco.

Este sistema no solo mejora la uniformidad del tamaño del pellet, sino que también optimiza la disolución posterior del producto en el campo.

granulador de disco con sistema de pulverización

3. Tamaño y diseño del disco

El diámetro y el ángulo de inclinación del disco influyen directamente en el rendimiento. Un disco más grande ofrece mayor capacidad de producción, pero puede requerir más espacio y energía. Por otro lado, el ajuste del ángulo de inclinación permite controlar el tiempo de permanencia del material y el tamaño final de los gránulos.

4. Materiales y durabilidad

La durabilidad de los materiales de construcción es un factor que no debe pasarse por alto. Un disco peletizador fabricado en acero al carbono resistente a la corrosión y con un revestimiento interno de alta calidad reduce significativamente los costos de mantenimiento y prolonga la vida útil del equipo.

5. Conclusión: una inversión estratégica

Elegir el disco peletizador adecuado implica analizar el tipo de fertilizante, la consistencia del material, el sistema de pulverización y la capacidad de producción requerida. Una decisión bien fundamentada no solo mejora la eficiencia operativa, sino que también garantiza un producto final de alta calidad y una mayor rentabilidad para tu planta. Si está interesado en la máquina, puede visitar https://www.equipofertilizantesoluble.com/producto/granulador-de-disco-para-fertilizante-soluble/

peletizador para fertilizantes NPK